在制冷压缩机的核心部件中,活塞销发挥着不可或缺的作用。位于陈贵镇的湖北博英精工科技股份有限公司(以下简称“博英精工”),正是这一细分领域的制造商。该公司生产的活塞销,不仅为东贝集团提供配套服务,还成功进入万宝、华亿、钱江等国内知名电器厂商的供应链体系。目前,博英精工已占据国内压缩机活塞销市场约20%的份额,稳居行业前三名。这一市场地位的取得,得益于企业长期深耕自主研发领域,坚定不移地走创新发展之路。

9月10日,博英精工生产车间,伴随着机器轰鸣声,一支支外表光滑的活塞销下线了。“活塞销作为制冷压缩机的核心零部件,其加工精度要求极高。”公司董事长陈学中介绍,加工活塞销,仅仅是切一道凹槽,打几个小孔,都需要经过30道工序才能完成。

“我们原材料进来时,总的加工余量只有0.16毫米,要分5到6次磨削,每次的磨削量可能只有0.02毫米。”陈学中说,面对如此严格的技术标准,博英精工走了很长一段技术引进之路。2013年,公司投入了1500万元从国外进口了10台机床,为初期生产奠定了基础。但企业深知,活塞销的加工精度要求高,仅仅依靠传统的手工打孔方式,产能上不去,成本降不下来,长此以往就会失去竞争力,所以对生产线进行技术改造,“机器换人”势在必行。

2015年以来,博英精工着手自主研发专用机床,对国产机床进行升级改造。然而,研发过程并非一帆风顺,生产活塞销要经过退火球化、磷化处理等十几道工序,集合了电器、机械、化学、光学等多学科知识,通过多年的不断尝试和技术改进,企业最终实现了活塞销从手工生产到机械化量产,让制造装备和产品真正成为“中国造”。

“拿全自动打孔机来说,看着不起眼的设备,但很少有其他产品能达到我们的效果。”陈学中说,如今,该公司的全自动打孔机已经升级到第六代,生产效率达到活塞销打单孔6秒每只、双孔10秒每只,比原先手工打孔每只快了40多秒,在人员配置上从原先的单班36人到现在单班4个人,孔径精度可控制在±0.025毫米以内,在保证产品质量稳定的同时,大大降本增效。

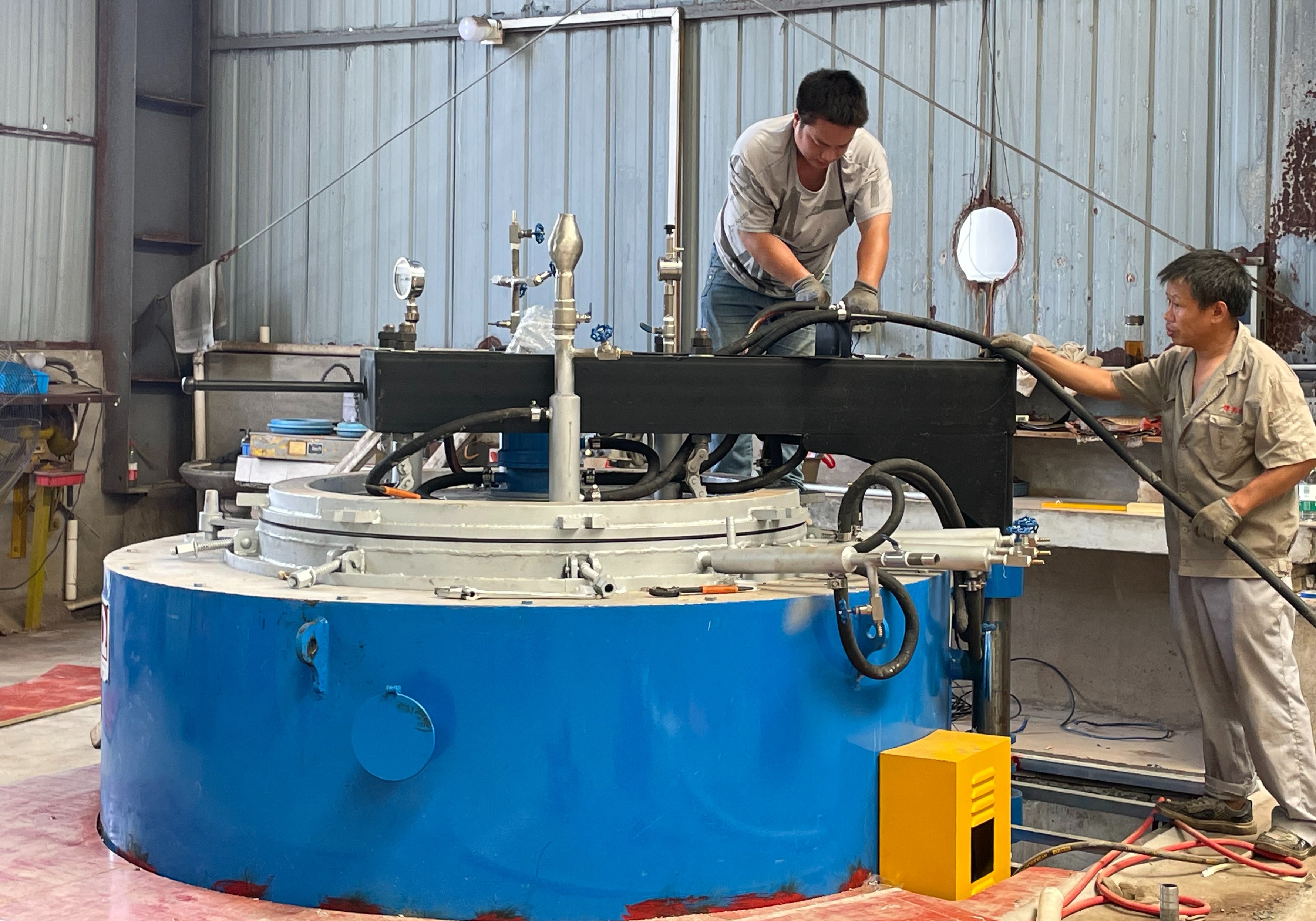

除此之外,博英精工对活塞销表面的渗氮热处理工艺也取得了新的突破。在其他企业选择将渗氮热处理等特殊工序外包时,博英精工却选择了全流程闭环自主生产的创新路径。公司投入大量资源自主建立了渗氮热处理工序,不仅每年节约生产成本150万元,更重要的是实现了对产品质量的精准把控。“活塞销的核心技术在于氮化层的深度问题,目前我们能做到0.03毫米,在行业内遥遥领先。”陈学中话语中满是自豪。在构建全流程生产体系的同时,博英精工还积极推进绿色转型,将传统的盐浴渗氮炉升级为真空氮化炉。这一技术改造既实现了清洁生产,又提高了产品的稳定性和一致性。

这些科技创新成果获得市场高度认可,推动企业生产规模持续扩大。目前,博英精工年生产活塞销超过4000万只,总产值稳定在3000万元以上。今年截至目前,订单量较去年同期增长约10%,展现出强劲的发展势头。(记者 熊业欣)